LS6.2 Anstiften: Unterschied zwischen den Versionen

Neh (Diskussion | Beiträge) (Die Seite wurde neu angelegt: „= Anstiften <ref>BEGO LEITFADEN FÜR DIE MODELLGUSSTECHNIK zur Verarbeitung von Modellguss-Legierungen und Einbettmassen</ref>= Beim Gießen sollte die Legierung immer von „dick nach dünn“ fließen. Während des Abkühlens wird die Schmelze aus dem Reservoir der Gusskanäle und den dickeren Bereichen nach gesogen. Dünnere Teile des Modells kühlen schneller ab als die dickeren. Daher müssen die Gusskanäle immer an den massivsten Stellen des Model…“) |

Neh (Diskussion | Beiträge) |

||

| (15 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

= Anstiften <ref> | = Anstiften <ref>https://www.bego.com/fileadmin/_products/pdf/de_82067_0009_br_de.pdf</ref>= | ||

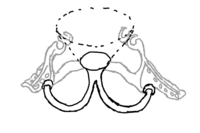

[[File:UK_Anstiftung.png|200px]] | |||

Beim Gießen sollte die Legierung immer von „dick nach dünn“ fließen. Während des Abkühlens wird die Schmelze aus dem Reservoir der Gusskanäle und den dickeren Bereichen nach gesogen. Dünnere Teile des Modells kühlen schneller ab als die dickeren. Daher müssen die Gusskanäle immer an den massivsten Stellen des Modells platziert werden, wie zum Beispiel am Übergang vom Sattel zur Basis. Massive Bereiche, die die Schmelze nur durch einen dünnen Abschnitt erreichen können, werden mit einem zusätzlichen runden Gusskanal von 3 mm Durchmesser versorgt | Beim Gießen sollte die Legierung immer von „dick nach dünn“ fließen. Während des Abkühlens wird die Schmelze aus dem Reservoir der Gusskanäle und den dickeren Bereichen nach gesogen. Dünnere Teile des Modells kühlen schneller ab als die dickeren. Daher müssen die Gusskanäle immer an den massivsten Stellen des Modells platziert werden, wie zum Beispiel am Übergang vom Sattel zur Basis. Massive Bereiche, die die Schmelze nur durch einen dünnen Abschnitt erreichen können, werden mit einem zusätzlichen runden Gusskanal von 3 mm Durchmesser versorgt. | ||

Aber warum eigentlich? | Aber warum eigentlich? | ||

== Lunker == | == Lunker == | ||

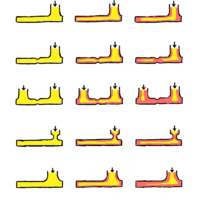

[[File:Erstarrung_Schmelze_Lunkerbildung.png|200px]][[File:Erstarrung_Schmelze_Lunker_Gusskanal.png|200px]] | |||

Bei Abkühlung der Legierung kommt es zu einer Volumenkontraktion (Volumenschrumpfung). Dabei entstehen Hohlräume, welche man Lunker nennt. Da die Legierung immer beim Abkühlen schrumpft, kann man Lunker leider nicht vermeiden. Aber man steuern, wo Lunker entstehen. | |||

Man kann mit einer geschickten Gusskanalgestaltung die Abkühlung so steuern, dass die Lunker im Gusskanal oder im z.B. Gussbalken entstehen. Für Lunker gilt: | |||

Lunker entstehen an den Stellen, die als Letztes abkühlen bzw. Lunker entstehen an den Stellen, die am längsten warm sind. | |||

In unserem Werkstück (z.B. Brücke) müssen die Lunker durch nachfließende Schmelze geschlossen werden können. | |||

Daraus ergeben sich folgende Tipps: | |||

* In der Mitte der Muffel bleibt es am längsten warm. In der Mitte sollte also Metall zum Nachfließen ins Werkstück sein. | |||

* Größere Durchmesser bleiben länger warm als kleinere Durchmesser. Die Gusskanäle sollten von größeren Durchmesser zu kleineren Durchmesser gehen. | |||

* Bei mehreren Verjüngungen sollte man evtl. weitere Gusskanäle anlegen. | |||

* Bei zu großem Gusskanal wird das Volumen an der Anstiftung so groß, dass an der Anstiftung Lunker entstehen können. | |||

== Strömungsgeschwindigkeit <ref>https://www.tec-science.com/de/mechanik/gase-und-fluessigkeiten/bernoulli-gleichung/</ref><ref>https://www.giessereilexikon.com/giesserei-lexikon/Encyclopedia/show/heuverssche-kreismethode-1038/?cHash=8b1a894ab6cde93d18d8ce7070c9b2c7</ref>== | |||

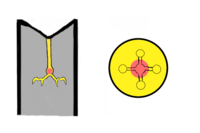

[[File:Hitzezentrum_Muffel.png|200px]][[File:Strömungsgeschwindigkeit.png|200px]] | |||

Die heiße Schmelze fließt sehr schnell durch die Gusskanäle. Das heiße Metall strömt durch die Gusskanäle. Dabei kommt es bei einer zu großen Verjüngung zu einem Düseneffekt. Dies kennt man vielleicht von einem Wasserschlauch. Nach dem Passieren einer engen Stelle wird die Schmelze nicht mehr als zusammenhängender Flüssigkeitsstrom weiterfließen. Zudem erhöht sich die Geschwindigkeit an der engen Stelle stark, sodass Einbettmasse mitgerissen werden kann. Außerdem strömt die Schmelze nicht gut um Kanten (z.B. 90 ° Winkel). | |||

Daraus ergeben sich folgende Tipps: | |||

* Große Verengungen/Verjüngungen sind zu vermeiden. Verhältnis Durchmesser abhängig von Legierung z.B. 1:1,4 (z.B. Durchmesser Gusskanal 5 mm zu 3,5 mm.) | |||

* Kanten sollten möglichst vermieden werden. | |||

== Typische Fehler beim Anstiften== | == Typische Fehler beim Anstiften== | ||

Aktuelle Version vom 24. November 2024, 15:16 Uhr

Anstiften [1]

Beim Gießen sollte die Legierung immer von „dick nach dünn“ fließen. Während des Abkühlens wird die Schmelze aus dem Reservoir der Gusskanäle und den dickeren Bereichen nach gesogen. Dünnere Teile des Modells kühlen schneller ab als die dickeren. Daher müssen die Gusskanäle immer an den massivsten Stellen des Modells platziert werden, wie zum Beispiel am Übergang vom Sattel zur Basis. Massive Bereiche, die die Schmelze nur durch einen dünnen Abschnitt erreichen können, werden mit einem zusätzlichen runden Gusskanal von 3 mm Durchmesser versorgt.

Aber warum eigentlich?

Lunker

Bei Abkühlung der Legierung kommt es zu einer Volumenkontraktion (Volumenschrumpfung). Dabei entstehen Hohlräume, welche man Lunker nennt. Da die Legierung immer beim Abkühlen schrumpft, kann man Lunker leider nicht vermeiden. Aber man steuern, wo Lunker entstehen.

Man kann mit einer geschickten Gusskanalgestaltung die Abkühlung so steuern, dass die Lunker im Gusskanal oder im z.B. Gussbalken entstehen. Für Lunker gilt:

Lunker entstehen an den Stellen, die als Letztes abkühlen bzw. Lunker entstehen an den Stellen, die am längsten warm sind.

In unserem Werkstück (z.B. Brücke) müssen die Lunker durch nachfließende Schmelze geschlossen werden können.

Daraus ergeben sich folgende Tipps:

- In der Mitte der Muffel bleibt es am längsten warm. In der Mitte sollte also Metall zum Nachfließen ins Werkstück sein.

- Größere Durchmesser bleiben länger warm als kleinere Durchmesser. Die Gusskanäle sollten von größeren Durchmesser zu kleineren Durchmesser gehen.

- Bei mehreren Verjüngungen sollte man evtl. weitere Gusskanäle anlegen.

- Bei zu großem Gusskanal wird das Volumen an der Anstiftung so groß, dass an der Anstiftung Lunker entstehen können.

Strömungsgeschwindigkeit [2][3]

Die heiße Schmelze fließt sehr schnell durch die Gusskanäle. Das heiße Metall strömt durch die Gusskanäle. Dabei kommt es bei einer zu großen Verjüngung zu einem Düseneffekt. Dies kennt man vielleicht von einem Wasserschlauch. Nach dem Passieren einer engen Stelle wird die Schmelze nicht mehr als zusammenhängender Flüssigkeitsstrom weiterfließen. Zudem erhöht sich die Geschwindigkeit an der engen Stelle stark, sodass Einbettmasse mitgerissen werden kann. Außerdem strömt die Schmelze nicht gut um Kanten (z.B. 90 ° Winkel).

Daraus ergeben sich folgende Tipps:

- Große Verengungen/Verjüngungen sind zu vermeiden. Verhältnis Durchmesser abhängig von Legierung z.B. 1:1,4 (z.B. Durchmesser Gusskanal 5 mm zu 3,5 mm.)

- Kanten sollten möglichst vermieden werden.