LS4.4 Fräswerkzeuge/Schleifwerkzeuge/Polierwerkzeuge: Unterschied zwischen den Versionen

Neh (Diskussion | Beiträge) |

Neh (Diskussion | Beiträge) (→Winkel) |

||

| Zeile 95: | Zeile 95: | ||

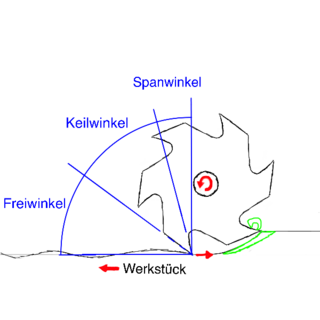

[[File:Spanwinkel.png|320px]] | [[File:Spanwinkel.png|320px]] | ||

Informationen zu den Winkeln an einer geometrisch bestimmten kennen Sie schon aus [https://www.wikidental.de/w/LS3.3_Die_Oberfl%C3%A4chenbearbeitung_von_Schienen LS3.3]. | |||

== Schleifwerkzeuge == | == Schleifwerkzeuge == | ||

Version vom 20. August 2024, 14:09 Uhr

Fräsen, Schleifen und Polieren

Definition / Unterschied zwischen Fräsen, Schleifen und Polieren

--- Bild Fräswerkzeug und Schleifwerkzeug --- Fräsen ist ein geometrisch bestimmtes Verfahren zur Formgebung und Konturbearbeitung, wohingegen Polieren ein geometrisch unbestimmtes Verfahren zur Verbesserung der Oberflächenqualität und zum Erzielen eines glänzenden Finishs ist.

Geometrisch bestimmt: Die Schneidengeometrie ist genau definiert. Anzahl, Form und Anordnung der Schneiden sind festgelegt.

Geometrisch unbestimmt: Die Schneidengeometrie ist nicht definiert. Die Schneidpartikel sind unregelmäßig verteilt und haben keine feste Form.

Fräswerkzeuge

Formen

Bei den Fräswerkzeugen gibt es eine Vielzahl an Formen. Ein Hinweis, welches Fräswerkzeug Sie in welchem Arbeitsschritt nutzen, gibt z.B. der Werkzeugnavigator von Komet.

Link: Werkzeugnavigator

--- BILD --- Formen sind u.a.:

- Granate

- Torpedo

- Ei

- Knospe schlank

- Zylinder rund

- ...

Gegen- und Gleichlauffräsen

Gegenlauffräsen

---BILD--- Beim Gegenlauffräsen bewegt sich das Werkstück entgegen der Drehrichtung des Fräsers. Dies hat folgende Wirkung:

- Das Werkstück wird dabei in die Fräse gezogen.

- glattere Oberfläche entsteht. (! Nur bei Bearbeitung mit Hand; im industriellen Bereich sind die Oberflächen rauer)

Gleichlauffräsen

---BILD--- Beim Gleichlauffräsen bewegt sich das Werkstück in die gleiche Richtung wie die Drehrichtung des Fräsers. Dies hat folgende Wirkung:

- Das Werkstück wird von der Fräse weggedrückt.

- rattern und damit rauere Oberfläche.

Verzahnung

Es gibt eine Vielzahl von Verzahnungen bei Fräswerkzeugen. Je nach Verzahnung ergeben sich andere Eigenschaften beim Fräsen. Es wird unterschieden in:

- grob-, normal- und feinverzahnte Fräser

- gerade-, gewundene-, kreuz- und querverzahnte Fräser

- Drall

Eine Übersicht über die Verzahnung mit jeweiligem Anwendungshinweis finden Sie hier: Empfehlung für den wirtschaftlichen Einsatz von Hartmetall-Fräsern beim Freihandfräsen.

grobverzahnte, normalverzahnte und feinverzahnte Fräser

Zunächst kann man zwischen grobverzahnte, normalverzahnte und feinverzahnte Fräser unterscheiden. Feinere Verzahnung bedeutet mehr Schneiden auf derselben Fläche. Feinere Verzahnung führt demnach zu:

- geringerer Schneidleistung und damit höherer Zeitaufwand (viele kleine Schneiden schneiden weniger als wenige große Schneiden schneiden)

- glattere Oberfläche

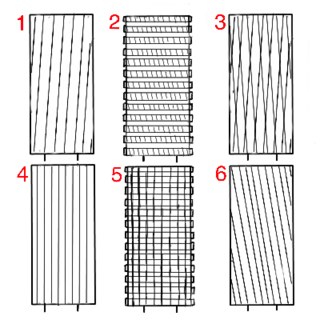

gerade-, gewundene-, kreuz- und querverzahnte Fräser

- 1

- 2

- 3

- 4

- 5

- 6

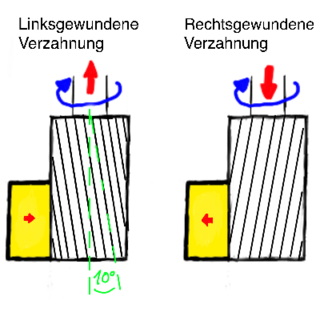

Drall

Drall bedeutet, dass sich die Schneiden des Fräswerkzeugs spiralförmig um dessen Achse winden. Diese Anordnung der Schneiden führt zu einer gleichmäßigeren Verteilung der wirkenden Kräfte.

Drall führt dazu, dass die Schneiden je nach Drallrichtung sanft von oben nach unten oder von unten nach oben in das Werkstück eingreifen. Sobald eine Schneide das Werkstück verlässt, beginnt die nächste Schneide bereits mit dem Eingriff, was einen vibrationsfreien Betrieb ermöglicht. Der Winkel zwischen der Achse des Zylinders und dem Verlauf der Schneiden wird als Drallwinkel bezeichnet. Dieser Winkel beeinflusst die Spandicke und die Oberflächenrauheit. Ein größerer Drallwinkel reduziert die Spandicke bei gleicher Vorschubgeschwindigkeit und verringert gleichzeitig die Oberflächenrauheit, was zu einer glatteren Oberfläche führt.

Eine Besonderheit dieser schraubenförmig verzahnten Werkzeuge ist, dass sie je nach Richtung des Dralls das Werkstück entweder aus der Halterung herausziehen oder es in die Halterung hineindrücken.

Material

Die Schneiden von Fräsern nutzen sich ab. Die eingesetzten Schneidstoffe müssen daher ausreichend hart sein sowie eine hohe Zähigkeit und Bruchfestigkeit aufweisen. Zusätzlich ist die Warmfestigkeit von großer Bedeutung, da beim Fräsen die Schneiden sehr warm werden.

Es werden folgende Werkstoffe für Fräserschneiden genutzt:

Werkzeugstahl

Schnellarbeitsstahl

Hartmetall

Beschichtetes Hartmetall

Oxidkeramik

Winkel

Informationen zu den Winkeln an einer geometrisch bestimmten kennen Sie schon aus LS3.3.

Schleifwerkzeuge

Material

Schleifen und Polieren

--- Bild ---

Schleifen ist das Spanen mit geometrisch unbestimmten Schneiden. Als Schneiden dienen vielschneidige Körner (s. Bild). Es wird zum Abtragen von Oberflächen und zum Glätten genutzt.

Polieren gibt es eigentlich nicht als Fertigungsverfahren, sondern ist feines Schleifen. Polieren ist das Abtragen und/oder auch Umformen von Oberflächen mit geometrisch unbestimmten Schneiden. Dabei werden Polierwerkzeuge und Poliermittel genutzt. Beim Abtragen schneiden die Körner Oberfläche aus dem Werkstück, beim Umformen wird das Werkstück thermoplastisch (Wärme verformt die Oberfläche bleibend) geglättet. Polieren wird für glatte, glänzende und verdichtete Oberfläche genutzt.

Verschleiß

Da beim Schleifen die Körner auf der Oberfläche reiben, können sie dabei zerbrechen/zersplittern oder herausbrechen oder abstumpfen. Durch das Splittern und Ausbrechen der Körner bilden sich allerdings neue Schleifkörper. Der Schleifkörper schärft sich daher selbst.

Schleifmittel

Als Schleifmittel (Werkstoff aus dem die Körner sind) wird z.B. Korund, Siliciumkarbid, Bornitrid, Diamant verwendet.

Körnung

--- Bild --- Es wird zwischen grob, mittel, feiner und sehr feiner Körnung unterschieden. Umso feiner die Körnung, umso glatter wird auch die Oberfläche. Nur bei sehr feiner Körnung spricht man von Polieren.

Um einen Eindruck zu erhalten, finden Sie hier die Korngrößen in mm:

Grob: 8 bis 1 mm Mittel: 1 bis 0,3 mm Fein 0,3 bis 0,08 mm Sehr fein: 0,008 bis 0,003 mm

Damit die Körner zusammenhalten, sind die Körner verbunden. Dies man nennt Bindung.

Abrichten

Polierer richtig abrichten

Arbeitsschutz

Der sichere Umgang mit Werkzeugen Teil 1 Polierer https://www.youtube.com/watch?v=wUL5vE19bPk

Anwendung

Gleichlauf / Gegenlauf

Drehzahl

Anpresskraft

--- Bild ---

Die Anpresskraft ist die Kraft, mit der man das Werkzeug auf die Oberfläche drückt.

Es gilt:

- hohe Anpresskraft = höhere Abtragsleistung und schlechtere Oberflächenqualität

- geringe Anpresskraft = bessere Oberflächenqualität und niedrigere Abtragsleistung

Die Anpresskräfte von rotierenden Schleif- oder Fräswerkzeugen auf das Werkstück beeinflussen u.a. (unter anderem):

- ...die Hitzeentwicklung auf der Werkstückoberfläche (Schädigung der Oberfläche)

- ...die Hitzeentwicklung am Werkzeug (Schädigung des Werkzeuges)

- ...die Biegebelastung des Werkzeugschaftes (Verbiegen, Bruch)

Jedes rotierende Werkzeug wird beim Arbeitsvorgang durch die Anpresskräfte auf Biegung belastet. Die größte Belastung (Biegespannung) des Werkzeugschaftes tritt je nach Größe des Werkzeugkopfes an der Verbindungsstelle zwischen Kopf und Schaft oder an der Ausspannstelle am Handstück auf. Zusätzlich wird der Schaft durch die Drehung und die Anpresskraft verdreht (Torsion).

Der Schaft dieser Werkzeuge ist aus hochlegiertem Stahl hergestellt, der bei einer Biegespannung von mehr als 850-900 N/mm² bricht.

Arbeitsauftrag:

Finde anhand von Herstellerangaben die empfohlenen Anpresskraft für rotierende zahntechnische Werkzeuge heraus. Nimm eine Waage und probiere mit einem Handstück aus, wie sich die herausgefundenen Anpresskraft als Gewichtskraft an der Waage anfühlt. Tipp: Du musst dafür wissen, wie du die Kraft-Einheit Newton in Kilogramm bzw. Gramm umrechnest.

Schaftlänge

Verschleiß

Handstück

Gesundheitsschutz

Fräsen, Schleifen und Polieren

Infos Prothesen von Komet: https://www.kometstore.de/de-de/themenwelt/zahntechnik-materialkunde/kunststoff.aspx

Interatkive Auswahl Material -> Geeignete Fräser https://www.kometstore.de/de-de/themenwelt/zahntechnik-materialkunde.aspx

PDF zur Instrumentenauswahl: https://contenthub.kometdental.com/infocenter/files/10011263.pdf

Der sichere Umgang mit Werkzeugen Teil 2 HM-Fräser https://www.youtube.com/watch?v=HPOMaoKuuA8