LS4.4 Fräswerkzeuge/Schleifwerkzeuge/Polierwerkzeuge: Unterschied zwischen den Versionen

Neh (Diskussion | Beiträge) |

Neh (Diskussion | Beiträge) |

||

| Zeile 76: | Zeile 76: | ||

[[File:Verzahnung_Fräsen.png|320px]] | [[File:Verzahnung_Fräsen.png|320px]] | ||

1. rechtsgewundene Verzahnung | |||

1. | 2. linksgewundene Verzahnung mit Querhieb | ||

2. | |||

3. Kreuzverzahnung | 3. Kreuzverzahnung | ||

4. gerade Verzahnung | 4. gerade Verzahnung | ||

5. gerade Verzahnung mit Querhieb | 5. gerade Verzahnung mit Querhieb | ||

6. | 6. linksgewundene Verzahnung | ||

Die '''Windungen''' (links-/rechts-gewundene Verzahnung) bewirken einen Drall: | Die '''Windungen''' (links-/rechts-gewundene Verzahnung) bewirken einen Drall: | ||

Version vom 15. September 2024, 13:10 Uhr

Fräsen, Schleifen und Polieren [1] [2] [3] [4] [5][6] [7] [8] [9]

Definition / Unterschied zwischen Fräsen, Schleifen und Polieren

Definitionen

Fräsen ist ein Verfahren zur Formgebung und Oberflächenbearbeitung. Die Werkzeuge (Fräsen) haben geometrisch bestimmte Schneiden. Die Anzahl und Geometrie der Schneiden sind bekannt.

Schleifen (und damit auch Polieren) ist ein Verfahren zur Formgebung und Oberflächenbearbeitung. Die Werkzeuge (Schleif- und Polierwerkzeuge) haben geometrisch unbestimmte Schneiden. Weder die Geometrie der Schneiden, noch ihre Anzahl ist bekannt.

Fräswerkzeuge

Formen

Bei den Fräswerkzeugen gibt es eine Vielzahl an Formen (z.B. Torpedo, Ei, Zylinder). Ein Hinweis, welches Fräswerkzeug Sie in welchem Arbeitsschritt nutzen, gibt z.B. der Werkzeugnavigator von Komet.

Verschaffen Sie sich einen kurzen Überblick:

Link: Werkzeugnavigator

Gegen- und Gleichlauffräsen

Gegen- und Gleichlauf wurden bereits in LS.3.3 behandelt.

Verzahnung

Es gibt eine Vielzahl von Verzahnungen bei Fräswerkzeugen. Je nach Verzahnung ergeben sich andere Eigenschaften beim Fräsen. Es wird unterschieden in:

- Anzahl der Schneiden

- Verzahnungsart Fräser

Verschaffen Sie sich einen kurzen Überblick:

Eine Übersicht über die Verzahnung mit jeweiligem Anwendungshinweis finden Sie hier: Empfehlung für den wirtschaftlichen Einsatz von Hartmetall-Fräsern beim Freihandfräsen.

Anzahl Schneiden

Zunächst kann man zwischen grobverzahnte, normalverzahnte und feinverzahnte Fräser unterscheiden. Feinere Verzahnung bedeutet mehr Schneiden auf derselben Fläche. Feinere Verzahnung führt demnach zu:

- geringerer Schneidleistung und damit höherer Zeitaufwand (viele kleine Schneiden schneiden weniger als wenige große Schneiden schneiden)

- glattere Oberfläche

Verzahnungsart

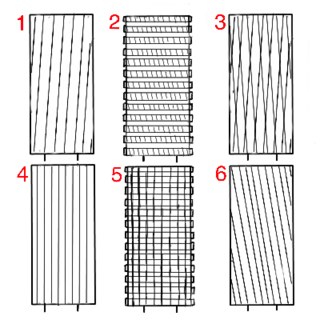

1. rechtsgewundene Verzahnung 2. linksgewundene Verzahnung mit Querhieb 3. Kreuzverzahnung 4. gerade Verzahnung 5. gerade Verzahnung mit Querhieb 6. linksgewundene Verzahnung

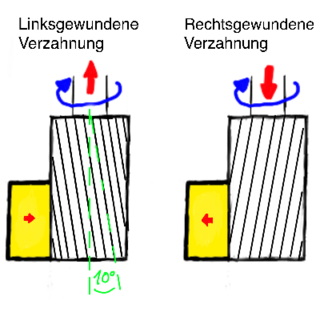

Die Windungen (links-/rechts-gewundene Verzahnung) bewirken einen Drall:

Drall bedeutet, dass sich die Schneiden des Fräswerkzeugs spiralförmig um dessen Achse winden. Diese Anordnung der Schneiden führt zu einer gleichmäßigeren Verteilung der wirkenden Kräfte.

Drall führt dazu, dass die Schneiden sanft von oben nach unten oder von unten nach oben in das Werkstück eingreifen. Sobald eine Schneide das Werkstück verlässt, beginnt die nächste Schneide bereits mit dem Eingriff, was einen vibrationsfreien Betrieb ermöglicht.

Der Winkel zwischen dem Schaft und dem Verlauf der Schneiden wird als Drallwinkel bezeichnet. Dieser Winkel beeinflusst die Spandicke und die Oberflächenrauheit. Ein größerer Drallwinkel reduziert die Spandicke bei gleicher Vorschubgeschwindigkeit und verringert gleichzeitig die Oberflächenrauheit, was zu einer glatteren Oberfläche führt.

Bei dem linksgewundenen Drall wird der Fräser in die Spannzange hineingedrückt, dies nennt z.B. die Firma Komet "Sicherheitsverzahnung", da auch bei hohen Kräften die Fräse nicht aus der SPannzange gezogen werden sollte. Häufig zu finden bei groben Kunstofffräsen und Gipsfräsen.

Ein Querhieb ist eine Gestaltung der Schneiden mit umlaufenden Einschnitten, die diese in regelmäßigen Abständen unterbrechen. Dies erzeugt kurze, kantige Späne anstatt langer Späne. Werkzeuge mit Querhieb werden häufig bei weichem Kunstoff genutzt.

Die Kreuzverzahnung entsteht durch zwei Schneiden mit entgegengesetztem Drall (also rechts- und linksdrall zusammen). Werkzeuge mit Kreuzverzahnung erzeugen körnige Späne, sind laufen ruhig und sorgen für eine glatte Oberfläche. Diese Fräser eignen sich besonders gut für das Freiformfräsen, bei dem Werkstück und Werkzeug von Hand geführt werden.

Jeder Hersteller hat wiederrum ein ganzes Sortiment von Verzahnungen. Als Beispiel KOMET.

Schneidstoff

Die Schneiden von Fräsern nutzen sich ab. Die eingesetzten Schneidstoffe müssen daher ausreichend hart sein sowie eine hohe Zähigkeit und Bruchfestigkeit aufweisen. Zusätzlich ist die Warmfestigkeit von großer Bedeutung, da beim Fräsen die Schneiden sehr warm werden.

Meist werden folgende Werkstoffe für Fräserschneiden genutzt:

Hartmetall (HM)

Hartmetall (HM) besteht in der Zahntechnik hauptsächlich aus Wolframcarbid mit etwas Kobalt. Es wird im Sinterverfahren hergestellt. Hartmetallschneiden sind sehr hart (1600 HV), haben eine hohe Warmhärte (900°C) und sind deshalb sehr Verschleißbeständig. Zudem haben Sie eine hohe Korrosionsbeständigkeit.

Hartmetall-Fräsen werden pulvermetallurgisch / im Sinterverfahren hergestellt. Die Schneiden sind stumpfwinklig und es wird meist mit einer Anpresskraft von maximal 7,5 N gearbeitet.

Werkzeugstahl (WS)

Werkzeugstahl (WS) besteht hauptsächlich aus Eisen, dem Kohlenstoff und Legierungselemente wie Chrom, Vanadium, Wolfram und Molybdän zugemischt werden. Werkzeugstahl erreicht eine gute Härte (850 HV), die jedoch bei Temperaturen über 180 °C rapide abnimmt, was als Warmhärte bezeichnet wird. Bei Überschreiten dieser Temperatur verschleißen die Fräswerkzeuge schnell.

Werkzeugstahl wird erschmolzen, gewalzt oder gezogen und die Schneiden werden gefräst. Dabei entstehen sehr scharfe Schneiden. Bei WS-Schneidstoff muss überwiegend mit hoher Drehzahl und geringere Anpresskraft (max. 5 N) gearbeitet werden.

Winkel

Informationen zu den Winkeln an einer geometrisch bestimmten kennen Sie schon aus LS.3.3.

Arbeitsschutz

Video zum richtigen Umgang mit HM-Fräsern:

Schleifen und Polieren

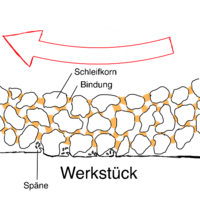

Schleifen ist das Spanen mit geometrisch unbestimmten Schneiden. Als Schneiden dienen vielschneidige Körner (s. Bild). Es wird zum Abtragen von Oberflächen und zum Glätten genutzt.

Polieren gibt es eigentlich nicht als Fertigungsverfahren, sondern ist feines Schleifen. Polieren ist das Abtragen und/oder auch Umformen von Oberflächen mit geometrisch unbestimmten Schneiden. Dabei werden Polierwerkzeuge und Poliermittel genutzt. Beim Abtragen schneiden die Körner Oberfläche aus dem Werkstück, beim Umformen wird das Werkstück thermoplastisch (Wärme verformt die Oberfläche bleibend) geglättet. Polieren wird für glatte, glänzende und verdichtete Oberfläche genutzt.

In der Zahntechnik schleifen Sie mit (siehe Abbildung):

- Einschichtigen Schleifinstrumente (z.B. Diamantinstrumente)

- Mehrschichtigen Schleifinstrumente (z.B. Grüne Steine)

- Pasten (z.B. Bimsmehl/Bimspulver mit Wasser)

Schleifkörper

Der Schleifkörper besteht aus:

- Schleifmittel

- Bindemittel

- Schaft

Schleifmittel

Das Schleifmittel ist der Werkstoff, aus dem die Schneiden sind.

Als Schleifmittel wird verwendet:

- Diamant (sehr hart, geringste Wärmebeständigkeit mit ca. 800°C)

- Bornitrid (sehr hart, geringe Wärmebeständigkeit)

- Siliziumcarbid (hart, mittlere Wärmebeständigkeit)

- Edelkorund (hart, hohe Wärmebeständigkeit 2000°C)

Das Schleifmittel muss immer härter sein, als das zu schleifende Werkstück.

Um Ihnen einen Eindruck von der Härte zu verschaffen, folgen Sie dem Link Härte nach Mohs

Verschleiß

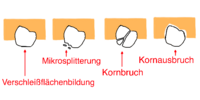

Da beim Schleifen die Körner auf der Oberfläche reiben, können sie dabei zerbrechen/zersplittern oder herausbrechen oder abstumpfen. Durch das Splittern und Ausbrechen der Körner bilden sich allerdings neue Schleifkörper. Der Schleifkörper schärft sich daher selbst.

Mehrschichtigen Schleifinstrumente bestehen aus mehreren Schichten von Schleifkörnern. Wenn die obere Schicht weg ist, gibt es neue scharfe Schleifkörner darunter. Daher kann man ein mehrschichtiges Instrument mit einem Abrichtstein abrichten und so die Form verändern.

Einschichtige Schleifinstrumente schärfen sich auch etwas selber, da es jedoch nur eine Schicht gibt müssen stumpfe einschichtige Instrumente ausgetauscht werden.

Körnung

Es wird zwischen grob, mittel, feiner und sehr feiner Körnung unterschieden. Umso feiner die Körnung, umso glatter wird auch die Oberfläche. Nur bei sehr feiner Körnung spricht man von Polieren.

Um einen Eindruck zu erhalten, finden Sie hier die Korngrößen in mm:

Grob: 8 bis 1 mm

Mittel: 1 bis 0,3 mm

Fein 0,3 bis 0,08 mm

Sehr fein: 0,008 bis 0,003 mm

Bindung

Damit die Körner zusammenhalten, sind die Körner verbunden. Dies man nennt Bindung.

Abrichten

Polierer müssen manchmal abgerichtet werden. Z.B. kann ein Gummipolierer gespitzt werden, um eine feine Stelle heranzukommen. Ein Gummipolierer kann auch abgestumpft werden, um eine größere Fläche zu polieren.

Am Poliermotor müssen eventuell auch mal die Bürsten geschnitten werden, damit dieser keine Umwucht hat.

Hier eine Video, wie man einen Polierer abrichten kann:

Arbeitsschutz

Video zum richtigen Umgang mit Polierern.

Anwendung

Schnittgeschwindigkeit

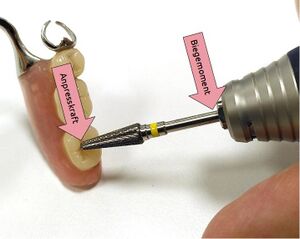

Anpresskraft

Die Anpresskraft ist die Kraft, mit der man das Werkzeug auf die Oberfläche drückt.

Es gilt:

- hohe Anpresskraft = höhere Abtragsleistung und schlechtere Oberflächenqualität

- geringe Anpresskraft = bessere Oberflächenqualität und niedrigere Abtragsleistung

! Hinweis: Durch zu hohe Anpresskraft wird die Schleifleistung nicht erhöht, es reduziert sich nur die Lebensdauer des Schleifkörpers.

Die Anpresskräfte von rotierenden Schleif- oder Fräswerkzeugen auf das Werkstück beeinflussen u.a. (unter anderem):

- ...die Hitzeentwicklung auf der Werkstückoberfläche (Schädigung der Oberfläche)

- ...die Hitzeentwicklung am Werkzeug (Schädigung des Werkzeuges)

- ...die Biegebelastung des Werkzeugschaftes (Verbiegen, Bruch)

Kunststoff beginnen bei 70°C zu erweichen. Diese Temperatur ist sehr schnell erreicht! Ein Filzkegel (mit Bimsmehlschlamm) mit 10N Anpresskraft und 3000 U/min Drehzahl erzeugt diese Temperatur schon! Auch wenn man das Erweichen nicht immer in Form von weißen Schlieren sieht, entstehen durch die Abkühlung nach der Erwärmung Spannungen im Kunststoff, die für feine Risse sorgen. Das nennt man Craquelierung. Der Kunststoff hat dann nicht mehr seine ursprüngliche Festigkeit. Die Prothese ist dann eigentlich schon kaputt, bevor sie in den Mund der Patientin oder des Patienten kommt.[10]

Jedes rotierende Werkzeug wird beim Arbeitsvorgang durch die Anpresskräfte auf Biegung belastet. Die größte Belastung (Biegespannung) des Werkzeugschaftes tritt je nach Größe des Werkzeugkopfes an der Verbindungsstelle zwischen Kopf und Schaft oder an der Ausspannstelle am Handstück auf. Zusätzlich wird der Schaft durch die Drehung und die Anpresskraft verdreht (Torsion).

Der Schaft dieser Werkzeuge ist aus hochlegiertem Stahl hergestellt, der bei einer Biegespannung von mehr als 850-900 N/mm² bricht.

Arbeitsauftrag Level 1/2

Finde anhand von Herstellerangaben die empfohlenen Anpresskraft für rotierende zahntechnische Werkzeuge heraus. Nimm eine Waage und probiere mit einem Handstück aus, wie sich die herausgefundenen Anpresskraft als Gewichtskraft an der Waage anfühlt. Tipp: Du musst dafür wissen, wie du die Kraft-Einheit Newton in Kilogramm bzw. Gramm umrechnest.

Arbeitsauftrag Level 3/4

Zu hohe Anpresskräfte könne zu gefährliche Situationen im Labor führen! Bearbeite diese zusätzliche Aufgabe zum Thema Fräserbruch im Labor!

Normung (ISO 6360)[11]

A. Werkstoff des Arbeitsteiles

- 500 Hartmetall

- 806 Diamant

- 310 Stahl

- 330 Stahl rostfrei

- 625 Edelkorud Al2O3, rosa, keramische Bindung

- 655 Siliziumkarbid SiC, grün, keramische Bindung

- 635 Arkansasschleifer, weiß

- 658 Siliziumkarbid SiC, braun o. grün, Silikonbindung

und weitere.

B. + C. Schaft und Gesamtlänge

- 103, 2,35mm, kurz 34mm

- 104, 2,35mm, lang 44mm,

- 900, unmontiert, z.B. Gummirad

und weitere für zahnärztliche Handstücke und Turbinen.

D. Form und Ausführung

- 157 524, zylindrisch mit abgerundeten Kanten, mittlere Körnung

- 157 544, zylindrisch mit abgerundeten Kanten, super grobe Körnung

- 157 534, zylindrisch mit abgerundeten Kanten, grobe Körnung

- 157 514, zylindrisch mit abgerundeten Kanten, feine Körnung

- 157 504, zylindrisch mit abgerundeten Kanten, extra feine Körnung

- 157 494, zylindrisch mit abgerundeten Kanten, ultra feine Körnung

- 194 190, Konisch rund, Fräserverzahnung kreuzverzahnt standard

- 194 176, Konisch rund, Fräserverzahnung querhiebverzahnt standard

und viele weitere

E. Größter Durchmesser des Arbeitsteiles in 1/10 mm

- 045, 4,5mm

- 060, 6,0mm

usw.

- ↑ Die Nichtmetalle, Verlag Neuer Merkur GmbH, Ernst Rieder

- ↑ Fachkunde Metall, Verlag Europa Lehrmittel

- ↑ Fachwissen Metall, Bildungsverlag Eins

- ↑ Lehrbuch der Zahntechnik Band 3, Quintessens Verlag, A. Hohmann / W. Hielscher

- ↑ Fachkenntnisse Zerspanungsmechaniker, Verlag Handwerk und Technik

- ↑ https://de.wikipedia.org

- ↑ https://contenthub.kometdental.com/infocenter/files/10011263.pdf

- ↑ https://www.kometstore.de/de-de/themenwelt/zahntechnik-materialkunde.aspx

- ↑ https://www.kometstore.de/de-de/themenwelt/zahntechnik-materialkunde/kunststoff.aspx

- ↑ Eichner/Kappert; Zahnärztliche Werkstoffe; Heidelberg 1996; S.380

- ↑ https://www.thieme-connect.de/products/ebooks/lookinside/10.1055/b-0034-15345