WAK Material 3

Wärmeausdehnungkoeffizient

Der Wärmeausdehnungskoeffizient (WAK) ist ein Materialwert, der angibt, wie stark sich ein Werkstoff bei Temperaturänderung ausdehnt (auseinander gezogen) oder staucht (zusammen gedrückt). Der WAK-Wert wird normalerweise in 10-6 · K-1 angegeben.

Die Einheit Kelvin (K) ist wie Grad Celsius eine Temperatureinheit (siehe Abbildung rechts). Grad Celsius hat seinen Nullpunkt bei dem Gefrierpunkt von Wasser (bei 0°C gefriert Wasser). Kelvin hat seinen Nullpunkt bei dem Punkt, an dem es keine thermische Bewegung mehr gibt. 0 K sind -237,15 °C. Ansonsten bleibt alles gleich. Eine Temperaturänderung von 1 K ist genauso groß wie eine Temperaturänderung von 1°C.

Ein Beispiel: Ein 1 Meter lange Kupferstange mit einem Wärmeausdehnungskoeffizienten von 16,4 · 10-6 1/K wird sich bei einer Temperaturerhöhung um 1 Kelvin auf 1,0000164 Meter dehnen (1m+1m*16,4 · 10-61/K · 1K).

Bedeutung des WAK in der Zahntechnik

Der WAK von Dentallegierungen ist in Legierungstabellen von großer Bedeutung. Deutlich wird dies bei der Abkühlung von zwei miteinander verbunden Werkstoffen die unterschiedliche WAK-Werte haben. In der Zahntechnik passiert dies beim Aufbrennen und anschließenden Abkühlen einer Keramik auf eine Aufbrennlegierung.

Die Keramik ist im Verbindungsbereich zwischen Keramik und Aufbrennlegierung fest mit der Aufbrennlegierung verbunden. In diesem Bereich sind bei dem Abkühlvorgang beide Werkstoffe gezwungen sich gleich zu stauchen, auch wenn beide Werkstoffe unterschiedliche WAK-Werte haben und sich somit normalerweise anders stauchen würden.

Im Verbindungsbereich werden beim Abkühlvorgang die Aufbrennlegierung und Keramik gezwungen sich gleich zu stauchen.

Im äußeren Bereich werden sich beim Abkühlvorgang die Aufbrennlegierung und Keramik normal stauchen.

Deutlich wird dies in den folgenden 3 Fällen:

1. WAK_Legierung = WAK_Keramik. (Der WAK der Legierung ist gleich dem WAK der Keramik.)

2. WAK_Legierung < WAK_Keramik. (Der WAK der Legierung ist kleiner als der WAK der Keramik.)

3. WAK_Legierung > WAK_Keramik. (Der WAK der Legierung ist größer als der WAK der Keramik.)

1. WAK_Legierung = WAK_Keramik. Der WAK der Legierung ist gleich dem WAK der Keramik.

Im Abkühlvorgang stauchen sich die Legierung und die Keramik gleich stark.

Leider gibt es dies in der Praxis nie, da man nie absolut gleiche WAK-Werte bei zwei Stoffen erreichen kann. Daher werden in Legierungstabellen meist mittlere WAK-Werte angegeben oder Bereiche, da man immer Abweichungen hat.

2. WAK_Legierung < WAK_Keramik. Der WAK der Legierung ist kleiner als der WAK der Keramik.

Im Abkühlvorgang staucht sich die Keramik mehr als die Aufbrennlegierung.

Im äußeren Bereich kann sich die Keramik und die Aufbrennlegierung im Abkühlvorgang normal stauchen (siehe Abbildung).

Im Verbindungsbereich kann die Keramik sich nicht so stark stauchen wie sie normalerweise würde (siehe Abbildung). Die Keramik wird im Verbindungsbereich von der Legierung auseinander gezogen, die Keramik dehnt sich also im Verbindungsbereich stärker. Dies führt zu Zugspannungen. Geringe Zugspannungen führen bereits zu Rissen in der Keramik.

3. WAK_Legierung > WAK_Keramik. Der WAK der Legierung ist größer als der WAK der Keramik.

Im Abkühlungsvorgang staucht sich die Legierung stärker als die Keramik.

Im äußeren Bereich kann sich die Keramik und die Aufbrennlegierung im Abkühlvorgang normal stauchen (siehe Abbildung).

Im Verbindungsbereich kann die Keramik sich nicht so stark stauchen wie sie normalerweise würde (siehe Abbildung). Die Keramik wird im Verbindungsbereich von der Legierung zusammen gedrückt, die Keramik staucht sich also im Verbindungsbereich stärker. Keramiken können großen Druckspannungen stand halten. Der WAK der Keramik darf bis zu 1·10-6 1/K kleiner sein.

Zusatzinfos (rechts auf Aufklappen klicken):

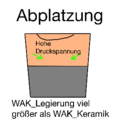

Zusatz: Optimaler Legierungs-WAK und der Grund für Risse und Abplatzungen in der Verblendung

Die Legierung und die Keramik müssen aufeinander abgestimmt sein. Optimal ist für die Legierung ein um 0,5 bis 1 ·10-6 1/K größeren WAK-Wert. So staucht sich die Legierung bei der Abkühlung stärker und die Keramik (die an der Legierung haftet) wird leicht zusammengedrückt (siehe Fall 3: WAK_Legierung > WAK_Keramik).

Ist der WAK der Legierung viel größer als der WAK der Keramik führt dies zu Abplatzungen, da die Keramik gezwungen wird, stark zu schrumpfen und somit die Druckspannung (Keramik wird zusammengedrückt) zu hoch wird. Ist der WAK der Legierung viel kleiner als der WAK der Keramik, führt dies zu Rissen, da die Keramik gezwungen wird, sich stark auszudehnen und somit die Zugspannung (Keramik wird auseinander gezogen) zu hoch wird.